Einleitung

Hohe Prognosegenauigkeit, gute Bevorratungspolitik und optimale Prozessabstimmung sind wesentlich, um einen effizienten Warennachschub zu fördern.

Das Ziel von Efficient Replenishment ist es, die Lager- und Transportkosten zu senken und gleichzeitig den Logistikservice zu erhöhen (= doing more with less). Dies gelingt durch eine unternehmensübergreifende Ausgestaltung der Waren- und Informationsflüsse, die in den vorangegangenen Kapiteln ausführlich besprochen wurde.

Ineffizienter Warennachschub ist vor allem auf folgende Ursachen zurückzuführen:

Geringe Prognosegenauigkeit

Bei der Erstellung von Prognosen ist die Industrie auf Schätzungen und Erfahrungswerte angewiesen. Diese unzuverlässigen Prognosen führen entweder zu hohen Sicherheitsbeständen in den betroffenen Lägern oder zu kostspieligen Ausverkauft-Situationen (Fehlbeständen).

Schlechte Bevorratungspolitik

Bei Aktionsverkäufen seitens der Industrie kauft der Handel auch Ware für die Zeit nach der Aktion ein. Dadurch erhöht der Handel seine Lagerreichweite, fällt aber für die nächste Zeit als Abnehmer der Industrie aus. In den vorgelagerten Distributionsstufen verursacht diese Bevorratung durch den Handel hohe Lagerbestände und Überproduktion.

Icon: search

Icon: search

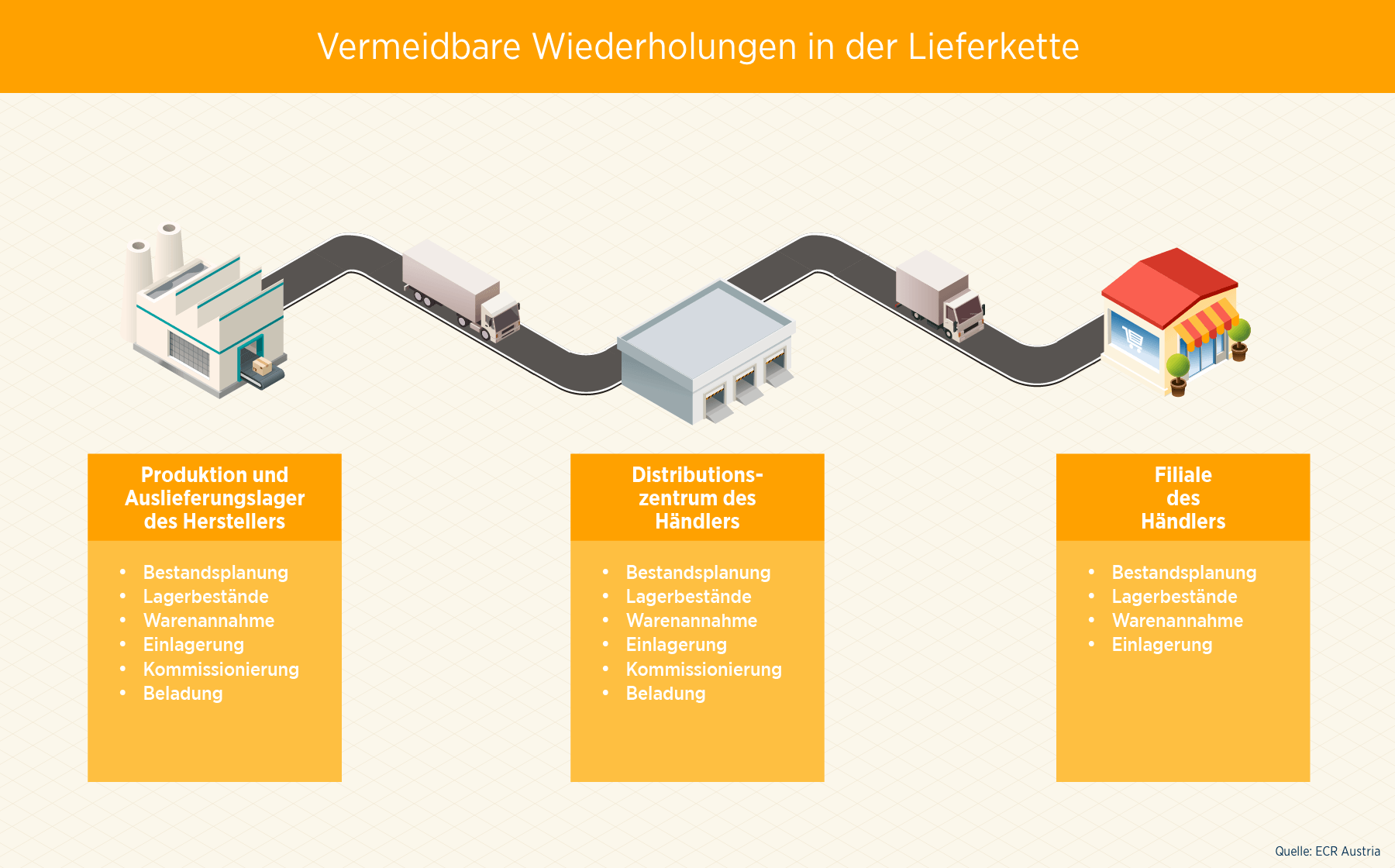

Wiederholende Tätigkeiten durch schlechte Prozessabstimmung

Bei mehreren Distributionsstufen kommt es auf den in der gesamten Logostikkette zu vermeidbaren Wiederholungen von Tätigkeiten, wie zum Beispiel Bestandsplanung und Warenmanipulation. Dennoch erfolgt zwischen den Partnern keine Abstimmung (siehe Abbildung).

Die nachfolgenden Abschnitte präsentieren Möglichkeiten zur Ausschöpfung von Rationalisierungspotenzialen, die durch einen ECR-optimierten Warennachschub zu erzielen sind.

Die effiziente Gestaltung von Nachschubprozessen wird in der ECR-Diktion als Efficient Replenishment (ER) bezeichnet und dient als Überbegriff für folgende Techniken:

Icon: search

Icon: search

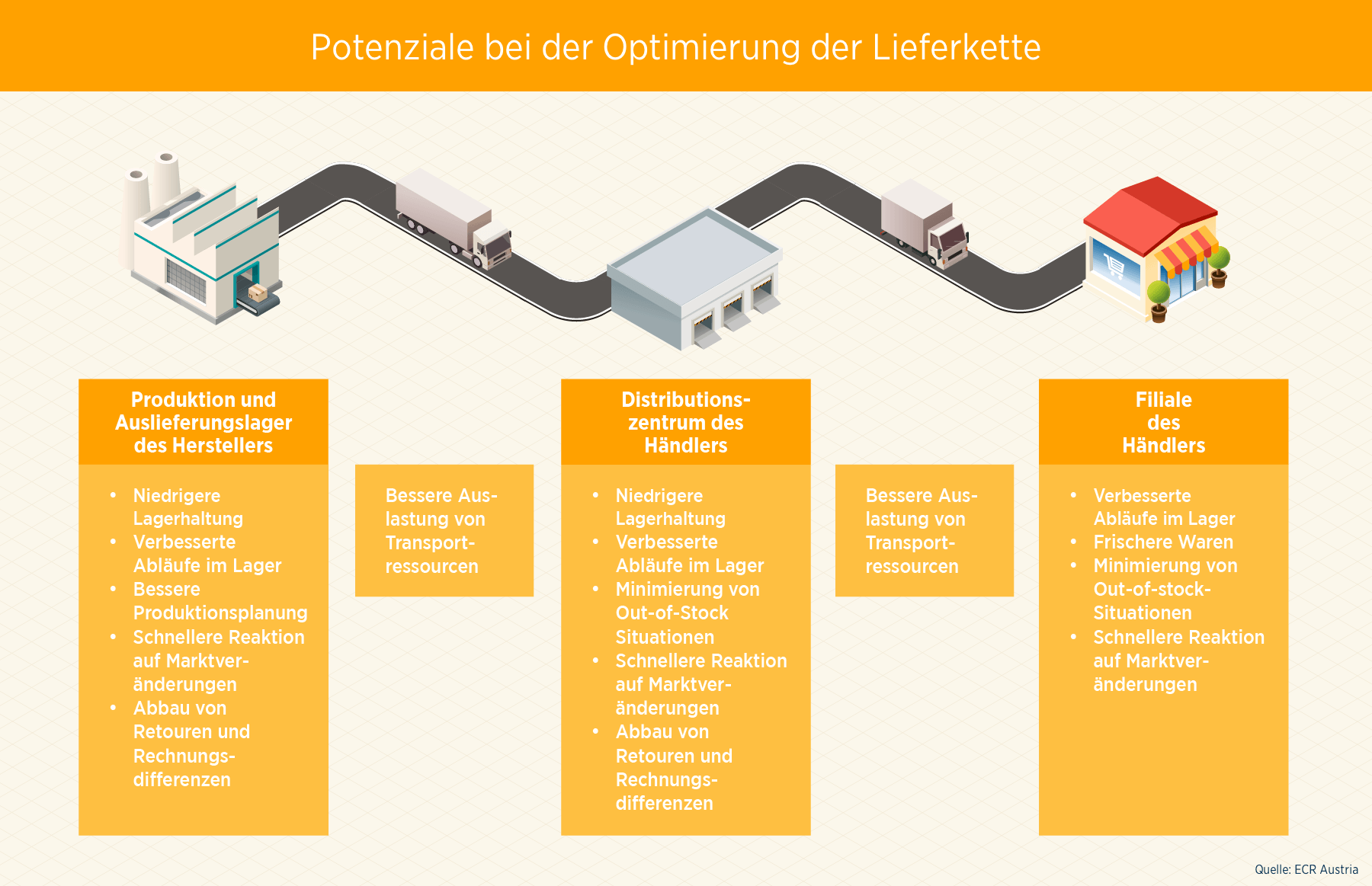

Die Vorteile einer gemeinsamen Optimierung der Lieferkette beziehen sich auf (siehe auch Abbildung):

- Niedrigere Lagerhaltung: Lagerbestände werden in den unterschiedlichen Distributionsstufen entscheidend gesenkt, wodurch Kapital freigesetzt wird.

- Verbesserte Abläufe im Lager: Cross Docking reduziert jene Kosten, die durch Ein-, Auslagerung und Kommissionierung entstehen.

- Bessere Produktionsplanung: Durch die engere Zusammenarbeit und den besseren Informationsaustausch zwischen Industrie und Handel können genauere Produktionsplanungen erstellt werden.

- Bessere Auslastung der Transportressourcen: Durch eine Bündelung der Transporte und eine bessere Transportplanung können die Kapazitäten besser ausgelastet und Kosten somit entscheidend verringert werden.

- Frischere Ware: Durch eine schnellere Bestückung der Verkaufsregale wird dem:der Konsument:in frischere und länger haltbare Ware präsentiert. Hier entsteht ein für den:die Kund:in sofort erkennbarer Nutzen.

- Minimierung von Out-of-Stock-Situationen: Der schnellere Warenfluss und die zunehmende Genauigkeit der Prognosen tragen zu einer besseren Verfügbarkeit der Ware in den Verkaufsregalen bei.

- Schnellere Reaktion auf Marktveränderungen: Durch die geringeren Lagerbestände und die schnellere Durchlaufzeit können auch Produktmodifikationen schneller durchgeführt werden.

- Weniger Retouren und Rechnungsdifferenzen: Letztlich tragen der verbesserte Informationsaustausch und die schnelleren Durchlaufzeiten zur Reduzierung der Retouren und Rechnungsdifferenzen bei.

-

Icon: search

Icon: search

-

Icon: search

Icon: search

-

Icon: search

Icon: search

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenCoop Bern – Automatisierte Cross Docking Prozesse für Frischeprodukte