Continuous Replenishment Program / Vendor Managed Inventory

Das Besondere bei VMI (Vendor Managed Inventory) ist, dass der Lieferant die Lagerbestände des Händlers abrufen und basierend darauf einen Bestellvorschlag erarbeiten kann.

Definition und Effekte

Continuous Replenishment Program beziehungsweise Vendor Managed Inventory (CRP / VMI) stellt eine besondere Form des unternehmensübergreifenden Lagerbestandsmanagements dar. CRP / VMI ist eine Methode, die eine Glättung der Lagerbestände in der gesamten Logistikkette ermöglicht und zu einer maßgeblichen Erhöhung der Warenverfügbarkeit führt.

Die bisher übliche diskontinuierliche Bestellung wird durch eine prognoseunterstützte kontinuierliche Bestellung ersetzt. Ein weiterer wichtiger Punkt ist der Eingriff der Geschäftspartner:innen in die Prozesse des anderen und umgekehrt.

CRP / VMI bedeutet somit eine kontinuierliche Auffüllung von Warenbeständen auf Basis aktueller Nachfragedaten. So kann im Rahmen einer CRP- / VMI-Zusammenarbeit der Lieferant die Lagerbestände des Händlers abrufen und auf Basis dessen einen Bestellvorschlag erarbeiten oder sogar die Entscheidung über die Liefermenge treffen.

Orientierung an der Kundennachfrage

Im Rahmen von CRP / VMI wird der Bestellrhythmus eines Handelsunternehmens mit der tatsächlichen Nachfrage in Einklang gebracht. CRP / VMI zielt auf eine Optimierung des Lagernachschubs unter Berücksichtigung von Lagerbestandsreduzierungen auf der Stufe des Einzelhandels ab.

Icon: search

Icon: search

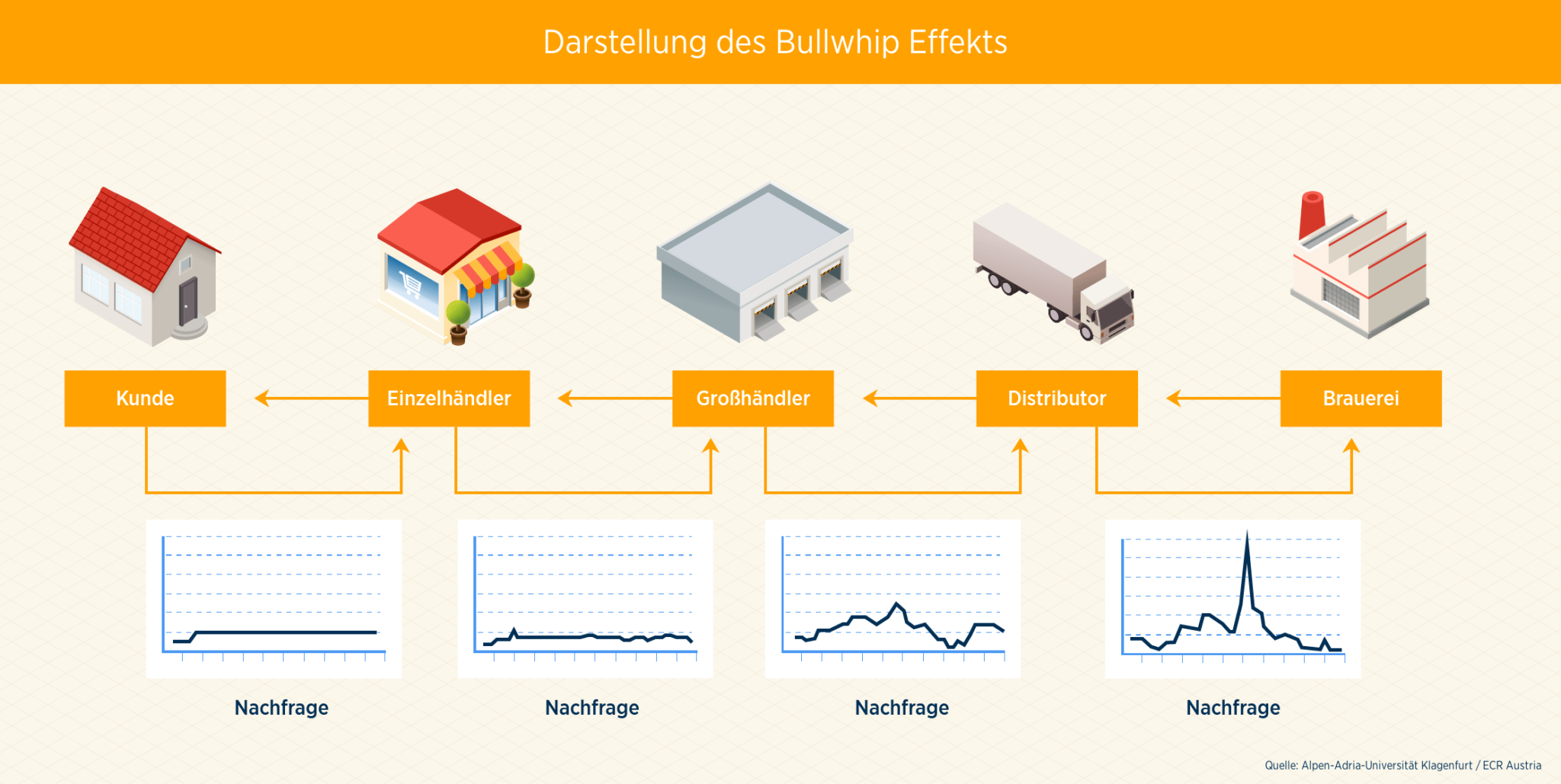

Bisher wurden auf den verschiedensten Stufen der Versorgungskette Sicherheitsbestände gehalten, um die Absatzschwankungen der nachgelagerten Stufen auszugleichen. Unter dem Einfluss von Verkaufsaktionen entstanden neben hohen Lagerbeständen auch enorme Produktions- und Lieferspitzen. Verstärkt wurden diese Effekte durch das sogenannte Forward Buying. Dabei nützt der Händler Preisaktionen von Herstellern, um sich zu bevorraten. Diese Bevorratung beeinflusst die Produktions-, Liefer- und Bestandsspitzen in der gesamten Lieferkette und erzeugt einen Bullwhip-Effekt.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenThe Bullwhip Effect

Minimierte Lieferzeit als ein Vorteil

Durch die Anwendung von CRP / VMI können Unternehmen ihre Lagerbestände in der gesamten Lieferkette reduzieren und gleichzeitig Out-of-Stock-Situationen ausschalten. Das wesentlichste Merkmal von CRP / VMI ist die Rückübertragung der Kompetenz zur Bewirtschaftung des Händlerlagers zu den Lieferanten. Dementsprechend groß sind jedoch auch die Anforderungen an die Kooperationspartner:innen, wobei gegenseitiges Vertrauen und Zuverlässigkeit unerlässliche Kriterien des CRP- / VMI-Prozesses sind.

Das Ziel von CRP / VMI ist es, die Produkte auf effizienteste Weise durch die Lieferkette zu schleusen und dabei den Schwund, die Lieferzeit und die Lagerhaltungskosten zu senken. Das Forward Buying wird dabei ausgeschaltet, weil die kontinuierliche Bestandsauffüllung durch den Lieferanten auf Basis von aktuellen Nachfragedaten seitens des Handels erfolgt. Der Lieferant erhält dadurch im Idealfall die Bestandsveränderungen aus den einzelnen Filialen des Händlers und nicht nur aus dessen Zentrallager.

Rahmenabkommen muss vereinbart werden

Des Weiteren werden zwischen Herstellern und Händlern Rahmenabkommen vereinbart, in denen die wichtigsten Kennziffern, wie zum Beispiel der Service-Level (Mindest-Verfügbarkeit in %) und der maximale Lagerstand (als Wert oder in Anzahl Paletten), festgelegt werden.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen Icon: search

Icon: search

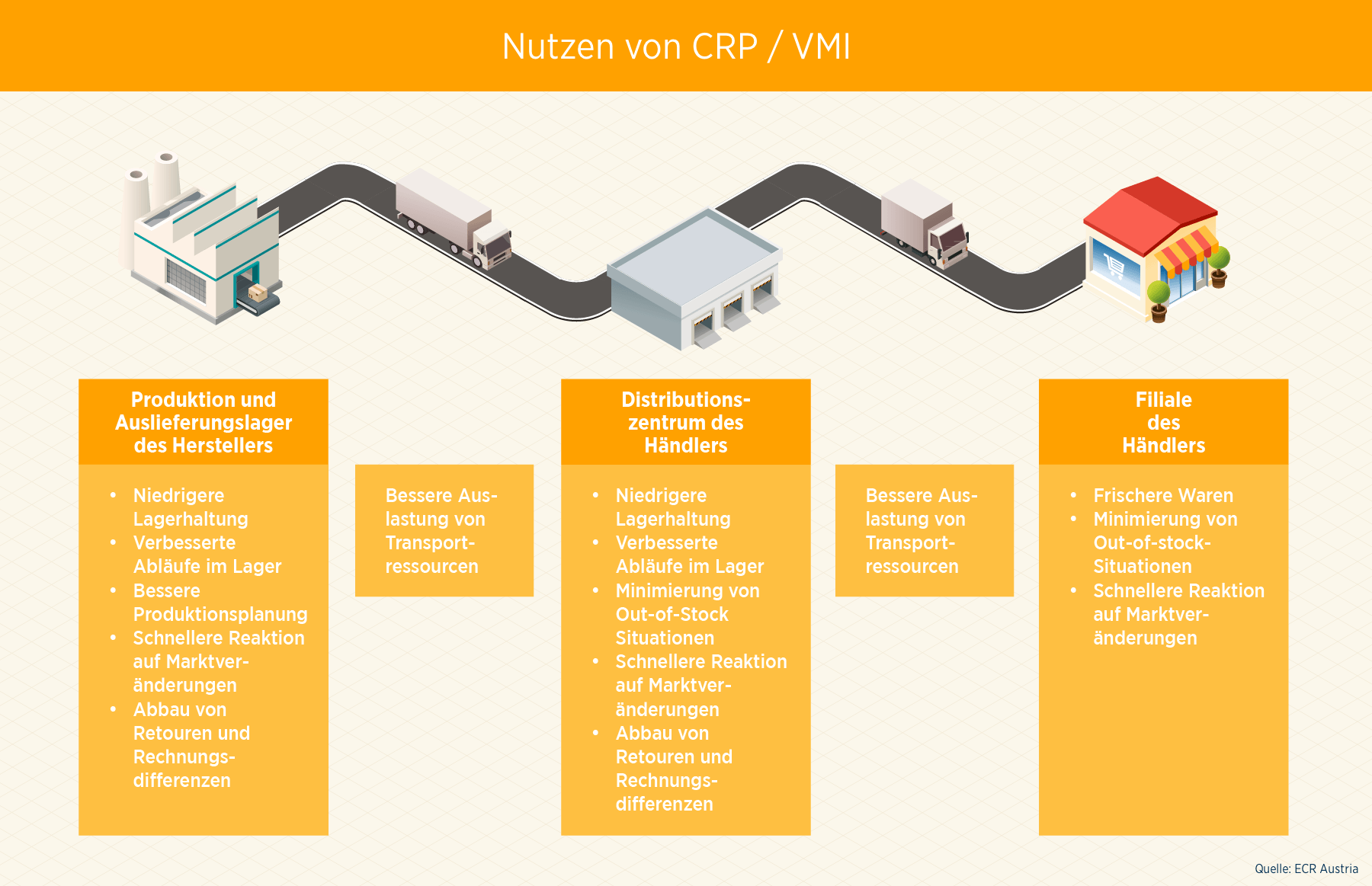

Die Nutzenpotenziale sind in der gesamten Logistikkette erkennbar (siehe Abbildung). Die größten Effekte entstehen in den Lagerpunkten. Vom Auslieferungslager des Herstellers über das Distributionszentrum des Händlers bis zur Filiale kann auf Marktveränderungen schneller reagiert und können Out-of-Stock-Situationen ausgeschaltet werden. In den ersten beiden Lagerpunkten führt CRP / VMI vor allem zu geringeren Lagerbeständen und verbesserten Abläufen.

Der ECR-optimierte CRP- / VMI-Prozess

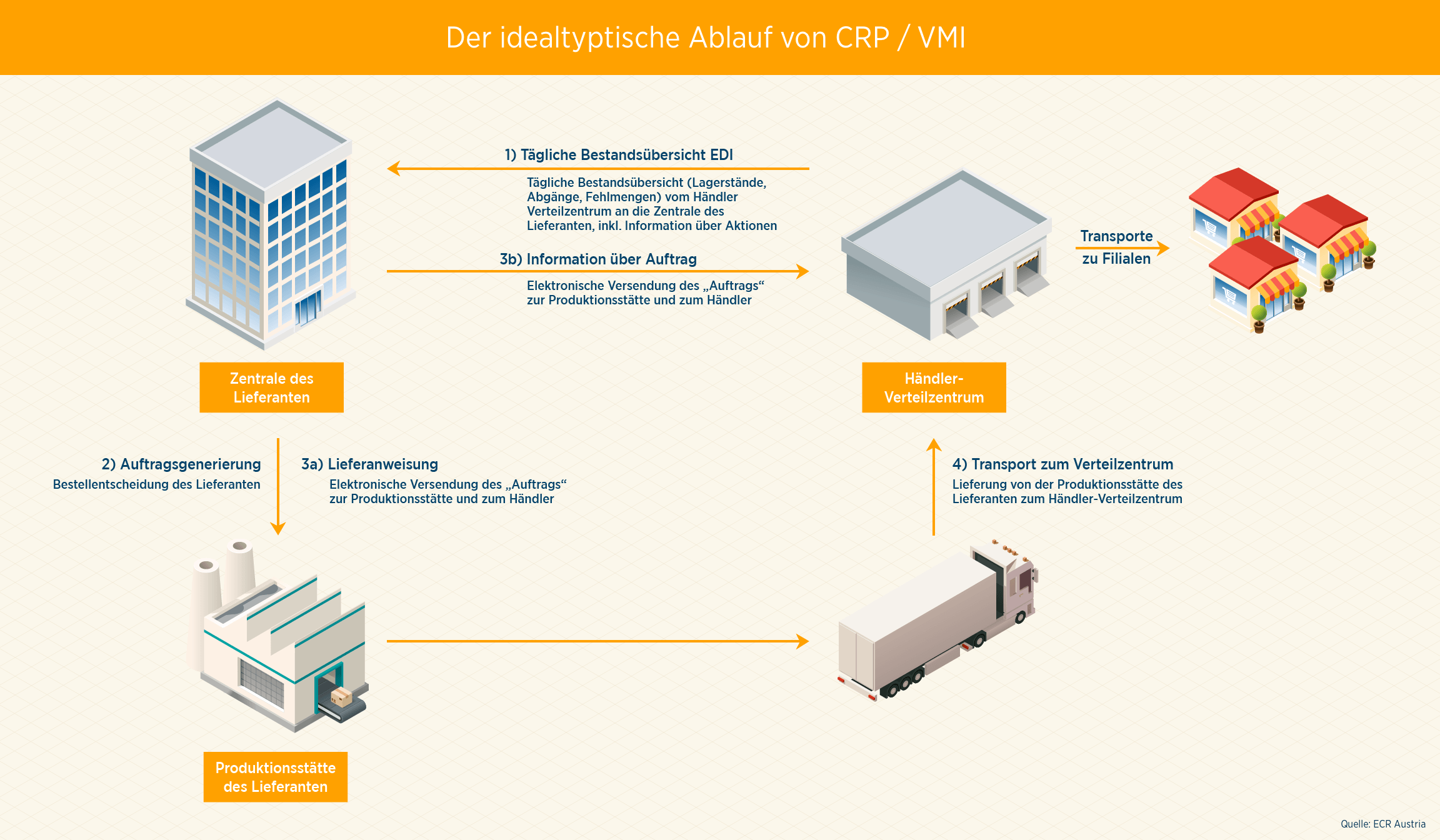

Der idealtypische Ablauf von CRP / VMI ist in der folgenden Abbildung dargestellt.

Zunächst wird die Bestandsübersicht (Lagerstände, Abgänge, Fehlmengen) des Handelslagers an den Lieferanten weitergegeben. Auf Basis dieser Daten disponiert der Lieferant nach genau definierten Vorgaben die Bestellmenge.

Icon: search

Icon: search

Dieser Eingriff in die ureigene Aufgabe des Handels kann zur größten Herausforderung bei der Implementierung von CRP / VMI werden. Nachdem der Lieferant die Bestellung auf nachvollziehbare und transparente Weise erstellt hat, schickt dieser einen Auftrag an den Handel und eine Lieferanweisung an seine Produktionsstätte. Diese liefert in einem letzten Schritt die Ware an den Händler.

In Kombination mit Cross Docking kann zusätzlich noch die Durchlaufzeit der Bestellung verkürzt werden.

Austausch aktueller Abverkaufsdaten

Der Grundgedanke von CRP / VMI liegt also in der Gewährleistung eines automatisierten Warennachschubes zwischen einem Hersteller- und einem Handelsunternehmen. Der gesamte Prozess basiert auf den vom Handelsunternehmen dem Hersteller – in regelmäßigen, kontinuierlichen Abständen – zur Verfügung gestellten aktuellen Abverkaufsdaten, die als Grundlage des Bestellwesens dienen. Der Hersteller setzt aufgrund der übermittelten Daten die jeweiligen Bestellmengen fest.

Elektronischer Datenaustausch

Im Rahmen eines ECR-optimierten CRP- / VMI-Prozesses wird auf die GS1 Nachrichtenstandards zurückgegriffen. Die Bestandsdaten werden täglich mit der EANCOM®-Nachricht INVRPT (Lagerbestandsbericht) vom Händler an den Hersteller übermittelt (mehr dazu auch hier). Dieser erstellt einen Bestellvorschlag und übermittelt diese mit der EANCOM® Nachricht ORDERS (Bestellung) an den Händler. Dadurch erfährt der Logistikdienstleister den Liefertermin und -umfang.

Der Händler bekommt auf diesem Weg alle relevanten Lieferinformationen. Treten dabei Fehler auf, wird der Hersteller mit der EANCOM® Nachricht ORDCHG (Bestelländerung) darüber informiert.

Der letzte Schritt vor der Auslieferung ist die Kommissionierung der Ware.

Nach dem Wareneingang sendet der Händler die Wareneingangsmeldung mit der EANCOM® Nachricht RECADV (Wareneingangsmeldung) an den Hersteller. Eventuelle Abweichungen können in dieser Nachricht mitgeschickt werden.

Gleichzeitig erhält der Hersteller die Liefermeldung von seinem Logistikdienstleister mittels DESADV (Liefermeldung) und kann diese mit der Wareneingangsmeldung vom Händler vergleichen. Dadurch können noch vor der Rechnungserstellung eventuelle Differenzen erkannt werden.

Erst nachdem sichergestellt ist, dass keine Rechnungsdifferenz besteht, wird die Rechnung erstellt und mit der EANCOM® Nachricht INVOIC (Rechnung) verschickt.